编者语:

根据广东省智能制造生态合作伙伴行动计划工作安排,为统筹用好各级智能制造试点示范项目成果,推广智能制造新模式和成功经验,省工业和信息化厅组织征集了一批基础好、做法优、有成效、可复制推广的智能制造推广案例,在厅政务宣传平台发布,供有关方面学习借鉴,冀推动我省智能制造深入发展。

案例一

半导体柔性电路基板及其模组智能制造项目

一、企业简介

(一)企业基本情况

安捷利(番禺)电子实业有限公司(以下简称安捷利),广东省智能制造生态合作伙伴(智能制造试点示范领域),该公司正在进行的“半导体柔性电路基板及其模组智能制造项目”,是工业和信息化部2018年智能制造新模式应用项目之一。

安捷利是大型央企下属企业,国内综合实力最强的柔性封装基板研发及制造的国有高新技术上市企业之一,国家级技术创新示范企业,CPCA常务理事单位,中国半导体行业协会封装分会会员,建有广东省工程技术研究开发中心、广东省企业技术中心、博士后工作站等研发平台,是3项国家标准、2项行业标准的起草单位。安捷利专注于柔性基板的研发、生产和制造,累计拥有100多件相关发明专利,研发并交付了上千款产品,引领行业发展。

(二)所属行业及特点

按照国民经济行业分类(GB/T4754-2017)标准,属于印制电路板制造行业(代码3972)。

(三)智能制造亮点及模式总结

项目通过购置先进的智能制造装备和软件,利用先进的智能化技术整合工厂ERP、MES、PLM等核心应用系统,构建工厂的网络化制造资源协同管控平台,完成了工厂的数字化建设。其创新性主要表现在以下几个方面:

1.建成了范围广、多车间的智能制造管控体系。

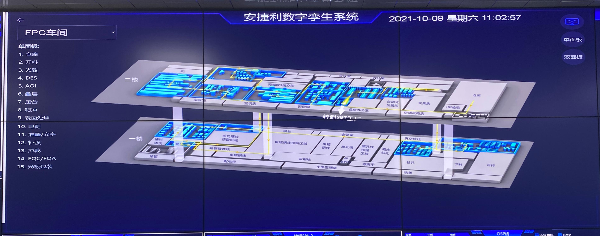

项目在数控车间、沉镀铜车间、光致及DES车间、表面处理车间、智能检测系统、模组组装车间等6大核心车间实现装备升级及柔性化生产线技术改造,利用智能制造管控平台集成ERP、PLM、MES、SRM、WMS、QMS、APS等系统,实现精益产线设计与虚拟仿真平台、设备运行状态监测、质量大数据分析、智慧能源管理等功能。通过车间和数据中心看板快速反应库存、计划、质量、设备等业务趋势及问题,为管理者的决策分析提供有价值的数据和决策依据,实现多车间的智能管控体系建设。

图1 安捷利管控平台

2.融合各种工业软件,构建企业信息系统集成应用平台。

项目通过建设车间数字孪生仿真平台、工艺设计自动化系统、车间制造执行管控系统、物流仓储管理系统等信息化系统,构建了以设计工艺辅助软件为核心的工艺设计自动化平台,以MES-QMS-WMS为核心的制造执行信息管理架构,打通了ERP、PLM、MES、WMS、QMS、APS等信息系统与设备层的信息交互对接,打破信息孤岛,实现车间生产的实时数据采集、生产跟踪管理、生产组织管理、设备管理、质量管理、生产统计分析等功能,实现半导体柔性电路基板及其模组数字化工厂建设。

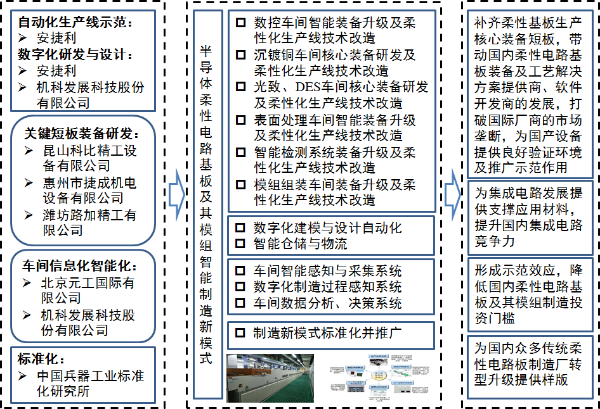

图2 数字化车间数字孪生系统

3.通过自主可控的方式,研制推广多种短板装备。

项目结合半导体柔性电路基板及其模组生产的特点,与多家合作单位联合研发攻关,开发应用了3种关键短板装备。一是联合昆山科比精工设备有限公司开发的全自动智能上下料(无辅助框)电路互联孔化生产线,具备最薄36μm柔性板无需辅助夹具生产能力,以及自动收板、最小10μm孔径全铜填充能力。采用模块化智能设计,可满足不同制程和设计需求。二是联合捷成微系统(惠州)股份有限公司研发的全自动双列复合式显影蚀刻剥膜生产线(双列复合式真空DES生产线),实现卷带式和片式结构产品同时全自动生产,提高DES产线的自动化水平,提升生产能力和效率。三是联合潍坊路加精工有限公司完成对安捷利公司生产现状的自动补强以及检测机的升级改造,实现设备的自动补强与检测一体化,节约了车间空间,提高了生产的自动化水平及生产检测效率。

二、智能制造项目建设

(一)项目背景

柔性封装基板制造技术门槛高,资金投入大,国内自主生产企业极少,且大部分集中于低端产品生产,在技术水平和产品等级上也远远落后于世界先进水平,这种差距的存在制约了我国集成电路封装产业和电子信息产业的健康发展。同时,国内柔性封装基板制造水平和技术能力已严重影响到国家在通信、计算机、医疗电子、军工等重要基础支撑产业上的发展,因此发展我国柔性封装基板产业已成为当务之急,势在必行。

(二)实施路径

项目以半导体柔性电路基板及其模组制造为对象,在数字化研发工艺设计方面,实现车间数字化建模,实现产品自动化、智能化设计;在生产自动化方面,通过对生产过程超过40个工序1200多台套设备的购置和短板核心装备的研发与应用,实现生产车间自动化改造升级;在制造过程信息集成系统方面,应用MES、ERP、PLM等软件以及工业大数据平台、实现生产数据采集与智能感知、设备管控、质量追溯、生产信息分析决策。通过智能工厂建设,在基板流转环节及物料配送环节等提高生产效率,缩短产品从工艺研发到产品出库周期,降低产品不良品率等。通过项目联合体单位分工合作,实现半导体柔性封装基板设计及生产全过程的信息化管理、自动化运行、智能化检测及监控。

图3 项目实施方案图

(三)实施成效

本项目的实施,综合提高了安捷利柔性电路板FPC生产的自动化、信息化水平,促进智能装备的应用,使公司实际生产效率提高26.99%,产品不良品率降低85.67%,单位产值能耗降低19%,产品升级周期缩短39.70%,产品运营成本降低25.3%,实现柔性电路板FPC 生产制造过程的数字化、智能化。同时,以本项目的典型应用带动安捷利在柔性电路板FPC、封装基板等生产线的自动化、信息化创新升级。在解决制程环节的数据采集和信息跟踪基础上,重点实现在制造管理、质量管控、计划排程、成本的精细化分析。基于实时的数据采集,结合业务数据,构建统一的生产数据中心,基于过程数据的分析、决策使生产环节做到事前有计划、事中有控制、事后有分析,实现生产过程的透明化、智能化闭环管控,为柔性电路板生产的高效、高质生产提供支持。

项目实施达促进了安捷利公司的产品结构升级,为安捷利公司后续的可持续发展奠定良好基础。

三、经验复制推广

通过项目建设:一是在短板装备上,加快突破智能制造核心短板装备及工业软件系统的升级。二是在应用上下功夫,大力配合智能制造系统解决方案供应商,从应用出发开展适合企业应用的模块化的程序开发,打造细分系统解决方案,强化集成创新,进一步降低企业发展智能制造的技术门槛和成本。三是智能制造是一个循序渐进和不断发展的过程,企业智能制造实施的成败,取决于整个公司的共识和决心、资金的落实、各项管理措施以及基础数据的完善。坚持“一把手”亲自挂帅,推行各级“一把手”工程,落实责任制,是顺利实施和应用的保证。

项目的成果已在新的安捷利美维集团旗下9家子公司已经开始推广,此外安捷利已接待超过60家企业来交流学习,为行业同行的数字化工厂建设提供了宝贵的实施经验。同时,项目的成功实施也探索了一种由传统离散型制造模式转换成流水线的方法。

四、体会与建议

经过几年的项目建设,项目达到了预期目标,取得了预期的成果。但是智能制造是一个非常复杂的系统工程,还存在一些可持续改进的地方,主要有如下几个方面:

面对从生产现场采集来的海量数据,无论是信息系统提供商,或是工厂的生产管理人员,都难以对其价值进行充分的挖掘,无法真正实现从数据到信息,从信息到可执行的优化建议的飞跃。究其原因,主要是由于缺乏相关数字模型标准,包括设备建模以及生产运营业务的建模。

在构建全流程数字化过程中,还存在信息的有效系统集成不足与互操作障碍问题。企业业务系统与制造系统之间还难以实现在准确性和一致性条件下的信息集成与互操作,因此作为制造型企业在信息化建设中应大力加强对标准技术的研究与应用,这将有助于突破我国半导体柔性电路板企业信息化领域现有瓶颈,为全面提升我国制造型企业信息化水平助力。

长者助手

长者助手

附件:

附件:

粤公网安备 44010402001345号

粤公网安备 44010402001345号