编者语:

根据广东省智能制造生态合作伙伴行动计划工作安排,为统筹用好各级智能制造试点示范项目成果,推广智能制造新模式和成功经验,省工业和信息化厅组织征集了一批基础好、做法优、有成效、可复制推广的智能制造推广案例,在厅政务宣传平台发布,供有关方面学习借鉴,冀推动我省智能制造深入发展。

案例六

高档纸制品包装智能制造试点示范项目实施成效和经验

(中荣印刷集团股份有限公司)

一、企业简介

(一)企业基本情况

中荣印刷集团股份有限公司(以下简称“中荣”),始创于1978年。经过多年的发展,目前已成长为以平印为主,兼顾凹印及丝印等多种印刷方式的大型印刷包装集团。中荣一直专注化妆品、口腔护理、个人及家庭护理、食品、消费电子、保健品、OTC药品等7大核心领域,为客户提供差异化行业包装解决方案。

图1 中荣产品种类

中荣的产品销售业务,辐射大中华及亚太地区、欧洲、北美等市场。中荣目前与20个全球500强客户长期合作,为全球120多个品牌客户提供印刷包装服务。公司服务的知名品牌部分列举如下:

图2 中荣部分重点客户

中荣作为中国包装印刷行业的先行者,始终致力于专业领域内的技术研发,拥有从创意设计、制版到印刷及印后加工整套工艺流程的专业技术研发中心,不断吸收、消化国外先进技术或设备,为产业化规模生产提供成熟的成套先进技术、工艺、装备及其技术产品,形成了多项专利等自主知识产权。

(二)所属行业及特点

按照国民经济行业分类(GB/T4754-2017)标准,属于包装装潢及其他印刷行业(代码C2319)。本项目瞄准包装印刷行业面临的主要问题,通过生产和物流数据融合改进制造过程,为客户提供增值服务,提高企业核心竞争力。

(三)亮点及模式总结

通过IP2.0系统采集印刷机台信息,形成数据基础,再通过信息化、大数据和云平台的组建和应用,应对小批量多品种生产,提升企业运营效率,达到智能化、少人化生产目的。

1.建设智能化、自动化印刷生产线。其中,通过数字化印刷IP2.0系统将生产车间的印刷设备集中化及智能化管理,达到作业生产指令网络自动下达、生产过程及结果实时回馈、实现生产和质量的信息化、自动化、智能化融合的目的。

2.建设国内最大的纸包装产品超3万个货位的自动立体仓库,实现无人化、信息化管理,实现以“天”为最小周期的供应链协同。

3.采用国际标准CIP4与先进生产设备数字化联网,实现物料端到端的供应链预测与智能化准时送料的精益生产。

4.通过MES、APS、TMS和WMS系统的有效集成,完成信息流和物流协同,提升智能工厂的生产效率。

5.利用B2B、B2C平台,产品PDM通过ETOE、订单通过CRM与ERP信息协同,物料与SRM供应协同,最后触发MES和WMS智能执行,解决高档纸制品款式多、供货周期短等行业瓶颈。

6.设计协同,客户通过PDM/PLM系统参与在线设计,快速与中荣协作完成方案确认。供应链协同,SRM系统对接互联网平台,建立与供应商的信息互通,供应商实现快速供货。服务链协同,将CRM系统打通公司与客户之间的协同对接。

二、智能制造项目建设

(一)项目背景

印刷包装行业作为先进制造业的配套产业,与国民经济生活息息相关。但是,我国印刷包装行业存在生产设备数字化程度低,内外信息化未有效协同以满足个性化定制市场需求,高端纸制品对物流和生产系统协同要求较高,信息孤岛无法形成决策智能化等问题。

中荣以智能制造为主攻方向,借力于新工厂建设,扎实推进印刷包装技术智能化、自动化改造,打造面向大规模定制和网络协同制造的高档纸制品包装智能工厂。

(二)实施路径

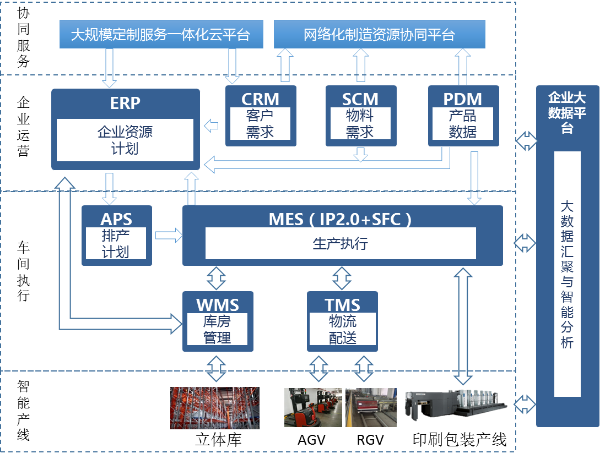

1.智能工厂总体架构设计

针对设计、生产和管理需求构建自下而上分为4个层级结构:

(1)智能产线层:包含智能印刷包装生产线、智能仓储立体库与智能配送设备;

(2)车间执行层:包含高级排产计划APS系统、生产执行MES(IP2.0+SFC)系统;

(3)企业运营层:包含企业资源计划ERP系统、客户需求CRM系统、物料需求SRM系统、产品设计数据管理PDM系统;

(4)协同服务层:包括“大规模定制服务一体化云平台”,“网络化制造资源协同平台”。

在各个层级中实现数据汇聚,建立企业大数据平台,以此为基础运用智能算法,实现不同层级和业务部门所需求的智能分析功能。

图3 智能工厂整体架构

2.建设智能化自动化印刷生产线

中荣印刷机数据采用国际化CIP4标准,实现生产执行与管理层的纵向价值集成。通过IP2.0系统组建印刷生产网络,印刷设备已实现信息化联网,生产达到集中化及智能化管理。 印后设备通过PLC改造,通过联网、数字化通讯与SFC(MES)集成,打通不同品牌型号设备控制系统的数据接口,实现设备数据的采集并向上层平台汇聚。

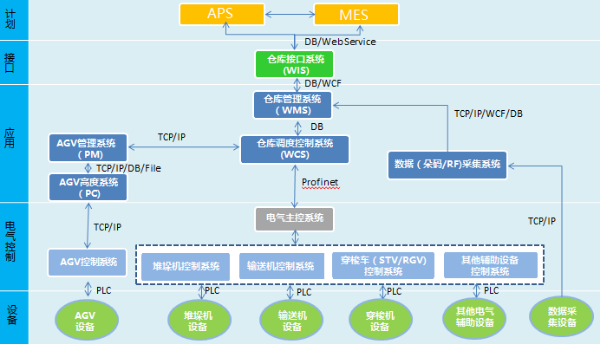

3.建设智能物流系统

建设行业内最大的自动立体库,通过柔性的物流自动化系统实现物料需求的推拉结合,统筹调度产线的忙闲时间,保证加工单元供料的连续性及可用性,最大化保证生产设备效率发挥。物流输送系统配合SFC系统,通过物料自动化的运送,实现加工单元、机台间工艺路线的动态、柔性联接,通过生产进程动态数据跟踪,最大化确保生产效率,实现快速交付。

图4 智能物流系统架构

4.构建生产运营管理平台

SFC(MES)应用系统与ECP、WIP、TMS、WMS高度集成、协同运作,形成闭环生产和质量管理机制,各工序智能化协同运作,提高产品质量、效率和效益。工厂各类设备深度互联互通,设备状态、产量、品质、速度等采用灵活的对接方式,实时通过SFC系统展示生产实际运行数据。

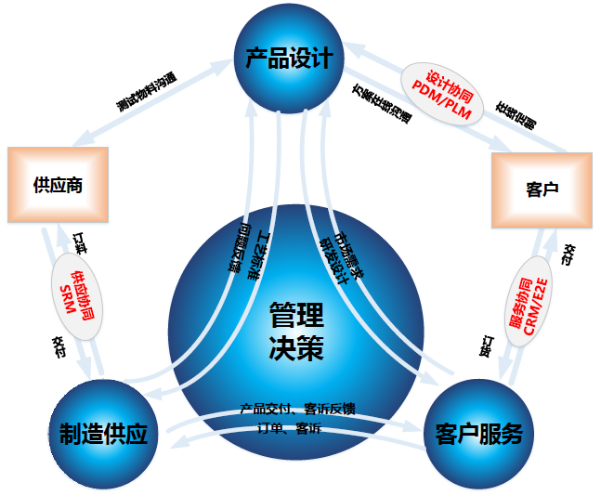

5.打造网络化制造资源协同平台

智能工厂网络化制造资源协同平台包括三个协同,分别是通过PLM/PDM系统实现与客户产品设计协同,通过SRM系统实现中荣与外部供应商的供应链协同,通过端到端的CRM/E2E系统实现中荣与客户的服务链协同。

图5 网络化制造资源协同平台架构

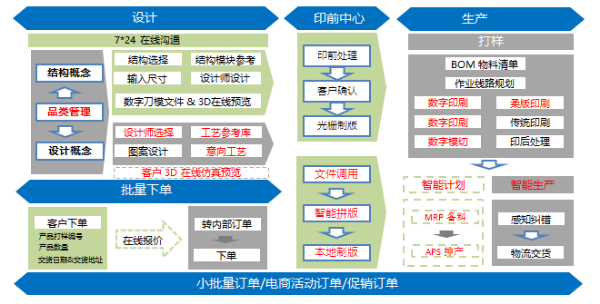

6.建设大规模定制服务一体化云平台

结合中荣掌握的数字化印刷核心技术优势,搭建B2B2C的大规模产品定制服务运作模式。

图6 印刷包装 B2B2C模式示意图

7.工业通信网络安全保障

公司各系统根采用加密措施、数字签名与电子证书等保证系统管理数据、鉴别信息和重要业务数据在传输过程中完整不受破坏。在天津建立集团异地灾备中心,对数据进行异地备份。

(三)实施成效

建立了印刷行业智能工厂的标准化运作模板,在智能工厂的建设过程中,围绕包装行业订单周期及生产各环节的运作特点,把设备、软件连通,并实施标准化,智能工厂实现了协同设计、供应及服务的规范化运作。

建设了行业内最大的自动化立体库,并以此作为整个智能工厂的物流中枢,对接各车间71个物流进出口,其复杂程度在行业内尚属首例。车间MES(IP2.0+SFC)系统连通各机台数据,机台叫料与WMS衔接。ERP、MES(IP2.0+SFC)、SRM、CRM、PDM\PLM、TMS系统协同运作,整个印刷包装自动化、智能化技术改造在工厂已见成效。

三、经验复制推广

外部推广方面,形成了一项团体标准《T/PTAC 004-2019 印刷智能仓储系统构建指南》,以及《印刷智能制造术语》、《印刷产品智能设计与仿真指南》、《智能印刷工厂参考模型》、《印刷智能工厂构建规范和指南》、《印刷智能工厂 制造执行系统(MES)功能体系结构》五项行业标准征集意见中。内部推广方面,在天津、昆山工厂的二期建设中均参考中山工厂的智能制造经验。

四、体会与建议

在项目实施过程中遇到以下问题及挑战,需要根据企业实际调整和解决:

1.需要实现订单到生产的无缝对接,全面解决个性化定制及短单带来的柔性生产需求;

2.现有的生产系统和企业运行信息与市场信息的变化反应时间较长,如何将实现链接缓解原材料价格波动对供应链管理和精益化生产造成的压力是关键;

3.需要解决RFID、二维码、条码相融合的生产过程的可视化扭转,达到物流溯源和质量安全对包装功能升级的要求;

4.需要将各种工业化软件系统定义智能工厂系统全面互联互通,实现高附加值产品的生产工艺路线复杂要求各种不同品牌、档次的生产设备互联互通和物料信息和工艺参数无缝传递。

长者助手

长者助手

附件:

附件:

粤公网安备 44010402001345号

粤公网安备 44010402001345号