编者语:

根据广东省智能制造生态合作伙伴行动计划工作安排,为统筹用好各级智能制造试点示范项目成果,推广智能制造新模式和成功经验,省工业和信息化厅组织征集了一批基础好、做法优、有成效、可复制推广的智能制造推广案例,在厅政务宣传平台发布,供有关方面学习借鉴,冀推动我省智能制造深入发展。

案例七 全降解植物纤维餐具智能制造示范项目

(韶能集团广东绿洲生态科技有限公司)

一、企业简介

(一)企业基本情况

韶能集团广东绿洲生态科技有限公司(以下简称“绿洲公司”)是广东韶能集团股份有限公司控股子公司。主要产品以天然植物纸浆纤维为原材料,通过纸浆模塑制成的一次性无毒、卫生可降解环保餐具,产品技术如导热油加热热压技术、冲床模具切边技术等在国内均处领先优势地位。

公司重视技术研发,是国家级高新技术企业、广东省企业技术中心、广东省工程技术研究中心,截至目前已与华南理工大学、哈尔滨工业大学、广东省智能制造研究所等高等学校、研究院所开展了一系列产学研活动,并参与起草3项国家标准,其中《GB/T 36787-2018纸浆模塑餐具》国标是国内纸浆模塑餐具行业最高标准。

公司现有资产总额14亿元,年产各类纸餐具产品42000吨/年。公司无论生产规模、技术力量、工艺水平、检验方法在国内同行企业中均处于领先地位,纸餐具制品的产销量连续多年名列前茅,是国内纸餐具生产的龙头企业。

(二)所属行业及特点

按照国民经济行业分类(GB/T4754-2017)标准,属于造纸和纸制品业(代码22),细分为:其它纸制品制造(代码2239)。

主要产品以天然植物纸浆纤维(丛生竹、苇草、秸秆、甘蔗渣等可再生、速生植物纤维)及距离生产基地7公里外的无污染山泉水为原材料,通过纸浆模塑制成的一次性无毒、卫生可降解环保餐具。产品具有造型美观、防水、防油、无毒、卫生、90天全降解、使用方便等优点。

(三)智能制造亮点及模式总结

公司通过引入智能化设备和生产过程数据采集和工艺执行系统(如HOLLiAS系统)、完善原有信息化系统(如ERP、WMS系统),解决了公司存在的部分工序无法有效衔接造成信息孤岛、信息化管理未完整覆盖产品全生命周期、数据无法及时反馈导致决策滞后等问题。智能制造项目的实施使公司信息化管理水平全面提升,完成产品从下单、排单、进料、生产到销售、售后等全生命周期管理,可为高层管理人员提供及时有效决策依据。项目建成后,基本实现生产全流程的执行管控,关键工序的数据采集,成品自动仓储管理能力等,建设一个数字化智能制造工厂的雏形。亮点及模式总结如下:

1.产品全寿命周期管理。生产管理层有公司已有的ERP、OA、EAS、HR、DCS、PLC系统和新引进的生产自动化系统、HOLLiAS、WMS、RFS、WCS系统等整合而成,其与计划执行层、生产控制层衔接,可实现产品全寿命周期管理,并可及时提供精确的决策依据。

2.生产计划自动排程。计划执行层的生产计划管理系统根据生产管理层反馈的订单、产品库存、原材料供应等信息和生产控制层反馈的车间生产信息,自动制定生产计划、物料需求计划、车间作业计划等,实现生产工序自动排程。

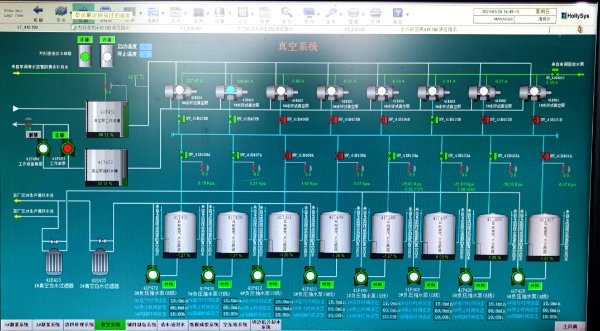

3.生产线自动化。引入机器人、运输线与机械手集成成型机、定型机、切边机等关键设备,配套建设HOLLiAS系统,使各工序间紧密连接,实现生产线自动化。结合已有的DCS、PLC系统,生产数据可实时自动采集并上传数据平台,使计划执行层与生产管理层及时掌握生产进度、现场操作、质量检验、设备状态等生产现场信息。

4.各系统集成。本项目对各信息化系统集成,在车间建立通信网络,可实现生产管理层、计划执行层、生产控制层信息互通,实现系统、装备、零部件、人员之间信息互通和有效集成,实现订单、销售、产品到生产、采购、库存、财务等一体化管理。

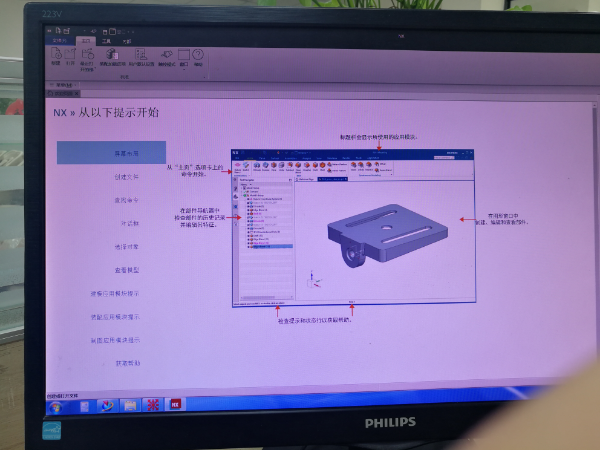

5.数字化生产及信息安全保障。通过CAD、CAX/PDM(模具设计软件)计算机辅助软件进行产品设计,实现数字化设计生产能力。公司建立数据库平台,涵盖各层面的数据信息,可实现各系统间数据的互通。建立了网络安全防护、防火墙、入侵检测、网页防篡改、防病毒软件五位一体的保障机制,有效提高公司的信息安全性。

二、智能制造项目建设

(一)项目背景

全降解植物纤维环保餐具行业符合国家环保政策,符合绿色发展的世界性潮流,目前市场需求强劲。而同时面对劳动力成本不断上升、自动化水平低导致生产效率低下的行业现状,这就需要以先进高效自动化技术取代低效率、用工多的生产设备,最大限度地提高全员劳动生产效率。

项目实施前,公司已有部分信息化系统和自动化生产系统,包括ERP信息管理系统、OA办公系统、集团EAS财务管理系统、HR人力资源管理系统、生产车间浆料DCS中控系统、PLC设备控制系统等。存在的问题主要有:

1.生产各工序离散,衔接不够紧密,存在信息孤岛;

2.部分生产线自动化程度较低,对人工依赖程度高,仍存在低效率、用工多的生产问题;

3.仓储信息化程度较低,无法实现产品全寿命周期管理;

4.信息化系统无法及时提供精确的决策依据。

(二)实施路径

1.购置一批机器人、机械手及其配套自动切边模具,建设集成成型机、定型机、切边机等关键工序一体化的自动化生产线,实现车间生产线全自动化。

2.引入HOLLiAS系统,并集成到自动化生产线,实现从原料到产品制造整个过程的可控。

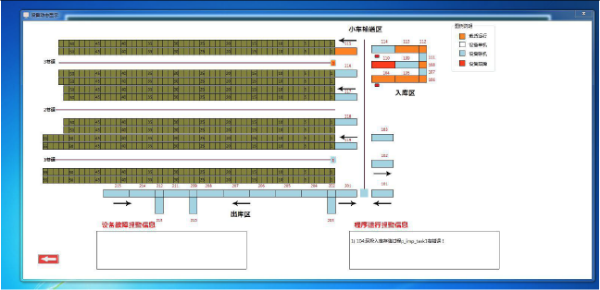

3.对原有仓储系统进行升级,实现原料到成品出库的全流程自动化仓储管理。

4.将自动化生产线、HOLLiAS系统、立体仓库管理系统与已有的ERP、OA、EAS、HR、DCS、PLC等系统集成,实现生产管理层、计划执行层、生产控制层信息互通,实现订单、销售、产品到生产、采购、库存、财务等一体化管理。

(三)实施成效

1.生产效率提升。自动化生产线、HOLLiAS系统、DCS、PLC系统的集成,可实现全自动生产,大力提高生产效率;立体仓库管理系统与生产自动化系统的集成,可大大降低产品出入库的出错率,提高生产效率约30%,入库数量准确率达到100 %,装柜数量准确率为99.1%,交货准时率为97.1%,全员劳动生产率达到68万元/人·年。

2.企业运营成本。各系统的集成,对降低人工成本、仓储成本、管理成本具有显著的效果,各项成本约降低18 %。

3.产品不良品率。自动化生产线、HOLLiAS系统、DCS、PLC系统的集成,可实现全自动生产,可提高产品加工质量稳定性和产品合格率,不良品率降低至1.2%以下。

图1 模具设计系统

图2 生产流程自动化控制系统

图3 立体仓储建设现场

图4 立体仓库监控系统

图5 成型定型切边机械手

三、经验复制推广

外部推广方面,在细分行业或产业链上下游实现至少10家企业推广应用,形成了3项标准,分别为《GB/T 36787-2018纸浆模塑餐具》、《GB/T 24328.10-2020卫生纸及其制品 第10部分:打孔线抗张强度的测定及打孔效率的计算》、《GB/T 39951-2021一次性纸制品降解性能评价方法》。其中《GB/T 36787-2018纸浆模塑餐具》的各项标准细则已在国内纸浆模塑餐具行业的生产企业、销售领域、检测检定机构的日常工作中得到广泛的、权威的应用。

内部推广方面,在集团或子公司推广应用了2家,主要包括2套立体仓库的建设、新增完成了自动化控制全流程的生产线共16条、新增完成了环保纸浆模塑餐具智能成型、定型、切边一体设备共360台(套),为企业的快速发展奠定了良好的基础。

长者助手

长者助手

附件:

附件:

粤公网安备 44010402001345号

粤公网安备 44010402001345号