编者语:

根据广东省智能制造生态合作伙伴行动计划工作安排,为统筹用好各级智能制造试点示范项目成果,推广智能制造新模式和成功经验,省工业和信息化厅组织征集了一批基础好、做法优、有成效、可复制推广的智能制造推广案例,在厅政务宣传平台发布,供有关方面学习借鉴,冀推动我省智能制造深入发展。

案例五

包装装备数字化工厂试点示范项目

(广州达意隆包装机械股份有限公司)

一、企业简介

(一)企业基本情况

广州达意隆包装机械股份有限公司(以下简称“达意隆”)于1998年成立,2008年1月在深交所A股上市(股票代码:002209),是中国饮料包装机械行业第一家上市公司,并在美国、奥地利、印度设立子公司和孙公司。

达意隆是从事研发、生产、销售液态包装智能装备的高新技术企业,从业二十多年来,一直致力于为全球客户提供液态包装机械全面解决方案,目前涵盖茶、饮用水、果蔬汁等饮料包装,及日化、油脂、调味品等高黏度流体包装机械领域。现已成为包装行业龙头企业,是全球范围内少数几家能够提供饮料及其他液体包装机械整线方案及工业自动化解决方案综合供应商之一。

公司拥有国家级企业技术中心、国家地方联合工程技术研究中心、博士后科研工作站、国家级绿色工厂、国家绿色供应链管理企业、国家知识产权示范企业、广东省机器人骨干企业、广东省战略性新兴产业骨干企业(智能制造领域)等资质。

公司定位为系统集成及智能制造全面解决方案服务商,主要涵盖三大板块:液态包装生产线、工业机器人及系统集成以及工业互联网服务。

液态包装生产线:涵盖前处理、注塑、吹瓶、灌装、吹灌旋、输送、贴标和二次包装全系列完整的产品链。

工业机器人及系统集成:将并联机器人、串联机器人集成应用于食品、日化、塑料玩具、家电、家具、民爆等行业,为轻工行业提供智能化解决方案。

工业互联网服务:(1)工业软件开发集成,为客户提供包括设备控制系统、设备管理系统、数据采集系统、产品追溯系统、能源管理系统、仓储管理等工业软件及企业信息化产品集成服务;(2)工业互联网远程运维,基于5G、人工智能、大数据等新一代信息技术,提供生产线监控、故障预警、设备健康管理、配品配件订购等个性定制化服务。

(二)所属行业及特点

按照国民经济行业分类(GB/T4754-2017)标准,达意隆生产液态包装机械设备属于制造业领域-通用设备制造业(行业代码:34),细分行业分类-包装专用设备制造(代码:3467)。

液态包装装备涉及范围广,水、饮料、食品、日化、医药保健等快速消费品行业,优质的包装不但提升产品内在价值,同时也可以延长产品有效期。目前,国内液态食品包装机械供应商整体技术水平与国外先进制造企业之间存在一定的差距,主要体现在智能控制、产品精密度、设备智能化方面。国内设备制造企业因规模不大,数字化、智能化程度普遍较低,依赖传统的研发生产制造模式,无法获知产品在客户现场运行情况、故障信息、关键零部件的设计寿命/使用寿命。此外,关键零部件的制造采购有一定的周期性,库存管理困难,导致客户维保成本较高等问题。随着互联网技术的普及,5G技术的推广应用,传统制造业的生产经营管理模式,难以适应现阶段高速发展的信息化水平。在现代信息技术的驱动下,液态食品包装机械制造业亟需向数字化、智能化、网络化转型,实现高效、快速、便捷的生产管理模式。

(三)智能制造亮点及模式总结

达意隆作为两化融合管理体系的践行者,积极推动信息化和工业化的深入融合,首先立足企业内部信息化建设,加大自主创新力度,开发生产过程相关管理系统,打通内部信息互联互通,提高信息管理可视化程度。

基于达意隆工厂内部机械加工及装配调试设备的互联互通,通过实施生产制造执行系统MES、高级自动排程APS、工程调试管理体系、供应链管理系统SRM等,与前期的信息化系统进行了深度集成,打通从研发、订单设计、计划排产、供应链、零部件加工和整机装配、仓储管理信息链,达成建立数字工厂,提升包装装备的精细化管理水平,降低运营成本,提升运营效率。

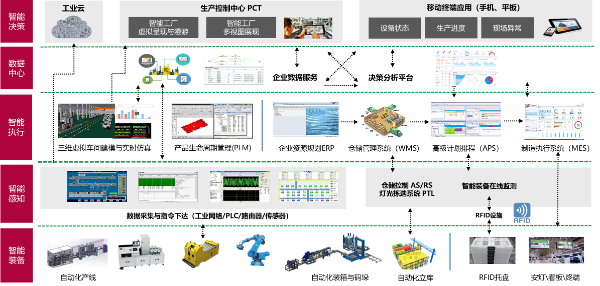

项目将产品与生产过程的全部数据进行有效串联,形成从智能装备、智能感知、智能执行、大数据中心、智能决策等多个层级的应用创新,为通过互联网平台开展个性定制创新模式提供支撑。

二、智能制造项目建设

(一)项目背景

近年来,我国包装产业在快速发展的同时,仍存在大而不强的问题。行业自主创新能力弱,重大科技创新投入和企业技术研发投入严重不足,高新技术难以实现重大突破,先进装备和关键技术进口依赖度高;包装制造过程自动化、信息化、智能化等水平有待提高。达意隆拥有20多年包装行业经验,为可口可乐、百事可乐、雀巢、达能、宝洁等知名品牌企业提供产品包装解决方案。在智能制造的道路上,达意隆以理论与实践相结合,为包装行业提供了先进的制造经验。

(二)实施路径

1、搭建SRM系统,实现数字化管理。

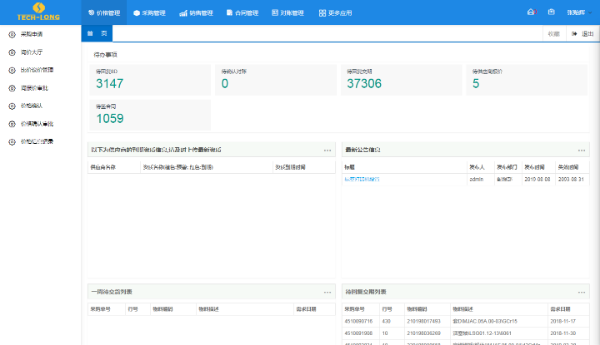

基于达意隆供应商数量、业务流程复杂的特点,SRM系统实现了从供应商信息发布准入、评审考核、需求下发询价、合同签订、图纸加密分发、交货管理、质量管理、对账管理等业务流程的线上化处理,大大提升了供应链业务流程效率,实现了供应商到货时间和项目周期的同步性,提高生产精益性和资金利用效率,同时提升了管理透明度,降低了供应链管理风险。

图1 SRM管理系统

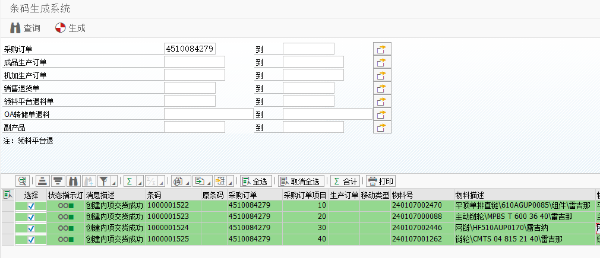

2、搭建WMS条码系统,对数据实施一码管理,实现数据有效追溯。

基于生产及仓储、生产管理上物料条码的统一和可追溯性,通过与现有的ERP(SAP)、SRM、MES做集成,实现物料全程扫码进库、货位管理、出库、装配、发货等业务流程,实现物料的随时可查询,大大提升了物料进、存、出库及生产装配的效率和精准性,大幅降低操作差错率和降低对人员经验和技能的依赖度。

图2 WMS条码系统

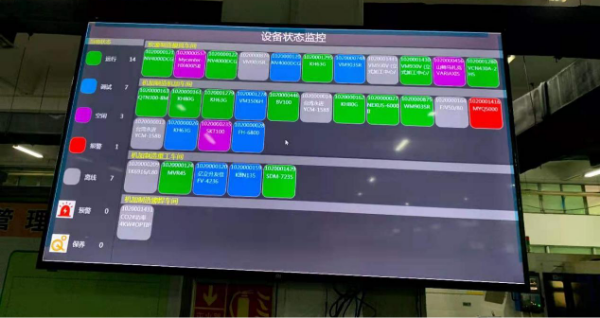

3、搭建MES制造执行系统,实现生产可视化管理。

MES制造执行系统可通过生产计划管理、工艺管理、工序管理、生产排程、品质管理、生产设备管理、生产现场数据采集和分析等实现生产管理信息透明化,并通过与ERP、WMS、SRM、APS等系统集成、数据打通,对项目生产物料齐套、变更、质量追溯、进度交期等方面实现监控、调度、分析、预警等制造执行过程协同管理,实现管控一体化。

图3-1 机加模具车间-设备状态监控

图3-2 模具车间-计划看板

4、打通数据信息流,建设达意隆智能工厂。

基于达意隆工厂内部机械加工及装配调试智能设备及感知,首先打通在达意隆加工、装配以及检测设备的数据信息流,将产品与生产过程的全部数据进行有效串联,形成从智能装备、智能感知、智能执行、大数据中心、智能决策等多个层级的应用创新;并与企业的上层的信息化系统(以ERP为核心,包括PLM、WMS、MES、APS、SRM等)进行整体集成,并以此为基础,建设工业大数据中心,为智能高效决策提供数据支撑。

图4 达意隆智能工厂整体规划图

(三)实施成效

达意隆通过建设数字化工厂,利用信息化技术,进行数据有效管理,达到内部资源合理化配置、提高生产效率的目的。主要成效包括:

1、缩短了产品交货周期(含研发周期、生产周期、物流与现场安装调试周期):达意隆包装机械产品交货周期在原有平均130天基础上缩短10%,达到平均117天。

2、提升了周转率降低物料库存,通过系统实现了项目交期物料批次精准管理、项目变更管理等,达意隆周转率从3次/年提升到4次/年,物料库存(含呆料)从年均6000万元降低到4000万元水平。

3、降低了呆料库存,呆料是由于客户需求变更、设计变更、研发试制备料、市场变化等生产制造过程中的信息不同步造成的,通过本项目实施,达意隆呆料库存从2500万元下降到1500万元。

4、提高了企业生产效率:交货期缩短10%之后,将缓解企业资金占用压力,同时提高10%的生产效率。

三、经验复制推广

目前,达意隆数字化工厂的建设已取得初步成效,在达意隆公司及控股子公司全部推广应用,通过信息化系统集成及数据交互与共享,提升精益管理水平。

达意隆数字化工厂的建设,可有效补足企业生产制造过程中信息孤岛问题,利用大数据管理集成应用系统,提高包装制造过程自动化、信息化、智能化水平。

四、体会与建议

达意隆作为传统制造型企业,以政策和市场变化为导向,积极推动企业转型升级,2018年企业通过两化融合贯标体系认证,用实践证明信息化和工业化的融合,提高了生产制造效率。

达意隆在现有信息化基础上,搭建供应链管理系统、生产制造系统、高级自动排成、仓储管理系统、设备工厂管理系统等,打通各系统孤岛模式,实现各系统之间的数据交互与共享,并取得了良好的成效。